聯系我們

地址: 廣州市天河區廣汕二路602號-1

天河軟件園柯木塱園區五棟401-402

全國咨詢熱線: 400-7777-611

銷售呂經理:13600008039

銷售經理:13316000727

銷售經理:18988979934

銷售經理:13392683306

售后工程師 :18027484213

郵箱:1308855@QQ.com

廣州市電力機車多聯機智能控制系統

時間: 2025-09-19瀏覽次數:

廣州市電力機車多聯機智能控制系統實踐案例 一、項目背景:軌道交通檢修場景下的空調控制痛點升級 在 雙碳 戰略與軌道交通智能化轉型的雙重驅動下,廣州市作為華南地區軌道交通

廣州市電力機車多聯機智能控制系統實踐案例

一、項目背景:軌道交通檢修場景下的空調控制痛點升級

在 “雙碳” 戰略與軌道交通智能化轉型的雙重驅動下,廣州市作為華南地區軌道交通核心樞紐,其電力機車檢修設施的能源管理與環境控制需求日益嚴苛。位于番禺區的廣州東電力機車檢修基地,是廣鐵集團旗下規模最大的綜合性機車維保基地,承擔著京廣鐵路、廣深城際鐵路等線路多臺電力機車(含 CRH6 型動車組、HXD1D 型電力機車)的年度檢修、故障搶修任務,基地總占地面積 13.8 萬平方米,包含 12 個核心功能車間(機車解體車間、牽引變流器檢修車間、車載電子設備檢測車間等)及 8 個配件倉儲區。該基地空調系統分三期建設,部署多臺多聯機空調主機(涵蓋美的、格力、海爾、大金等主流品牌),配套末端散熱設備服務于各車間作業區域溫濕度控制。隨著新型電力機車檢修工藝升級(如車載 ATP 設備、高壓斷路器等精密部件對環境溫濕度要求提升至 ±0.5℃),傳統空調系統 “主機 - 內機 - 末端設備” 控制脫節問題愈發凸顯,成為制約基地高效運維與節能降耗的核心瓶頸:

(一)主機與末端控制割裂,環境精度不達標

傳統系統中,多聯機主機僅負責整體制冷 / 制熱輸出,末端設備的溫度調節與開關控制完全依賴內機本地面板,且主機與內機間因品牌私有協議壁壘,無法實現聯動控制。例如,牽引變流器檢修車間的多聯機系統,當主機因負荷過高降頻時,內機仍維持固定輸出,導致末端設備出風溫度波動達 ±3℃,超出精密部件檢修要求的 ±0.5℃標準,此前因環境波動導致的檢修數據偏差事件頻發,直接造成返工工時顯著損失。(二)末端控制依賴人工,能耗浪費嚴重

末端設備的開關與溫度調節需檢修人員現場操作,受作業流程繁忙、人員換班交接等因素影響,常出現 “人走設備不停”“溫度設置不合理” 等問題。能源審計數據顯示,此前基地末端設備空轉能耗占空調總能耗的 28%,部分區域夏季溫度設定遠低于行業推薦的 24-26℃標準,額外消耗電能顯著。(三)故障響應滯后,運維效率低

由于缺乏統一的監控平臺,末端設備故障需依賴人工巡檢發現,平均故障發現時間超 8 小時,故障修復需協調內機廠家與維保團隊,跨品牌協作效率低下。此前夏季,機車解體車間因末端設備故障停機,導致局部區域溫度升至 32℃,被迫暫停生產,造成直接經濟影響。2023 年《廣州市軌道交通綠色低碳發展行動計劃》明確要求,軌道交通檢修基地空調系統節能率需提升至 20% 以上,環境控制精度需滿足精密檢修工藝要求。經多輪技術論證與現場測試,基地最終選擇廣州派谷電子技術有限公司的 MCUC 多聯機空調智能控制器(安裝于多聯機空調主機處,核心采用 4G 通訊),搭配其專屬 “多聯機空調智能遠程控制系統”(以 PC 端與微信小程序為核心,無獨立 APP),構建 “主機 - 內機 - 末端設備” 一體化精準控制體系,解決傳統系統的控制割裂、能耗浪費、運維低效問題。

二、現狀深度剖析:傳統多聯機系統的 “三級控制斷層”

(一)一級斷層:主機與內機協議不兼容,聯動控制失效

基地多聯機主機分屬多個品牌,各品牌采用私有通信協議,導致主機與內機無法實現數據互通與聯動控制:• 部分品牌主機僅支持原廠內機,無法識別其他品牌內機數據,當主機負荷率下降時,仍向內機輸出滿負荷指令,導致末端設備過度制冷;

• 部分品牌主機與其他品牌內機存在協議沖突,內機末端設備溫度設定值無法同步至主機,主機按默認值輸出,形成溫度偏差;

• 前期曾引入第三方協議轉換網關,試圖實現主機與內機聯動,但數據傳輸延遲超 5 秒,末端設備溫度調節響應滯后,且網關頻繁因協議解析錯誤宕機,故障頻發。

(二)二級斷層:內機與末端控制脫節,精度不足

各品牌內機與末端設備的控制邏輯相互獨立,內機僅能輸出固定風量,無法根據末端附近實際環境調整參數:• 溫度控制粗放:內機設定溫度后,末端設備出風溫度波動范圍達 ±2℃,精密檢修車間需人工頻繁調整,仍無法維持 ±0.5℃的工藝要求;

• 狀態反饋缺失:末端設備運行狀態無法回傳至內機,內機誤判設備正常運行,實際因濾網堵塞等問題導致出風溫度異常,卻無法觸發預警。

(三)三級斷層:遠程管理缺失,運維依賴人工

傳統系統無遠程控制能力,所有操作需現場完成,且缺乏數據支撐,形成 “運維黑箱”:• 操作效率低下:基地各車間跨度超 800 米,檢修人員調整末端設備參數需往返奔波,單次跨車間調節耗時超 30 分鐘,日均操作耗時約 2.5 小時;

• 數據斷層嚴重:無末端設備能耗統計與運行日志,僅能通過主機總電表估算能耗,無法定位空轉、過度制冷等浪費點;

• 故障追溯困難:末端設備故障原因需拆解設備后排查,此前某車間溫度異常,因無運行數據,耗時 24 小時才定位為傳感器漂移,延誤檢修進度。

這些 “三級控制斷層” 直接導致基地空調系統能耗高、精度差、運維難,而派谷電子 MCUC 控制器通過 “主機端部署 + 協議深度接入 + 4G 通訊 + PC + 小程序遠程控制” 的方案,恰好能從根源上解決這些問題。

三、解決方案:MCUC 空調控制器(4G 通訊)與 PC + 小程序的一體化控制架構

(一)設計核心:“主機錨定 - 協議穿透 - 末端精準 - 4G 雙端協同”

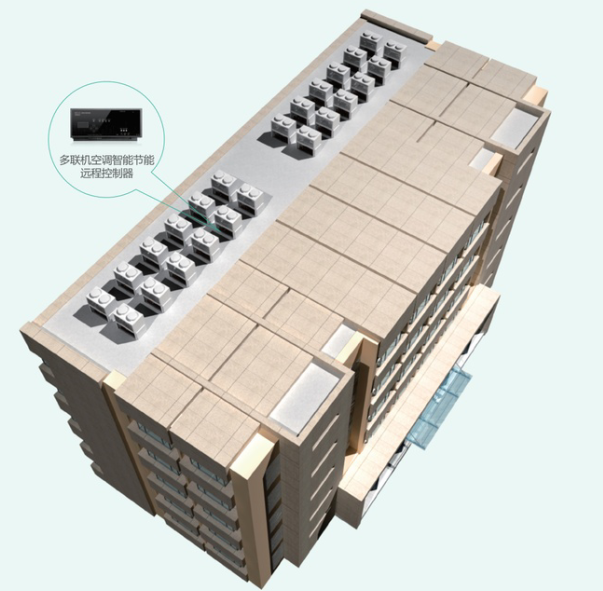

針對基地 “三級控制斷層”,派谷電子提出四層設計核心,明確 MCUC 以 4G 為核心通訊鏈路,確保系統從主機到末端的全鏈路可控,且 PC 端與小程序協同運維:1. 主機端錨定部署:將 MCUC 控制器安裝于每臺多聯機空調主機旁,作為 “控制中樞”,直接接入主機控制板,獲取主機運行數據(負荷率、壓縮機頻率、冷凝溫度),避免數據傳輸延遲;

2. 協議深度穿透:MCUC 內置多種品牌私有協議解析模塊,可穿透主機協議壁壘,實現與內機、末端設備的雙向通信;

3. 末端精準控制:通過 MCUC 輸出控制指令,直接調節內機風量與末端設備的出風溫度、開關狀態,結合末端附近的溫濕度傳感器,形成 “檢測 - 控制 - 反饋” 閉環;

4. 4G 雙端協同:MCUC 核心采用 4G 通訊模塊,實現與 PC 端、小程序的實時數據交互,確保遠程控制穩定可靠,覆蓋全場景運維需求。

系統設計目標明確:基于 4G 通訊的主機 - 內機 - 末端聯動響應時間≤2 秒,末端設備溫度控制精度 ±0.5℃,空調系統綜合節能率≥22%,末端故障響應時間縮短至 30 分鐘內,PC 端與小程序控制覆蓋率 100%。

(二)硬件架構:四層分布式控制體系(含 MCUC 4G 通訊細節)

系統硬件采用 “感知層 - 控制層(MCUC 多聯機控制器,4G 通訊)- 網絡層 - 應用層” 四層架構,重點明確 MCUC 的 4G 通訊設計、主機端安裝邏輯,以及支撐 PC + 小程序的通訊基礎:1. 感知層:末端環境數據采集

部署感知設備聚焦末端附近環境監測,為精準控制提供數據支撐:• 溫濕度傳感器:與末端設備配套部署,安裝于末端作用區域,測量精度 ±0.3℃(溫度)、±2% RH(濕度),定期采集數據,通過 RS485 接口本地上傳至 MCUC;

• 人體存在傳感器:每車間部署 1 臺,檢測距離 10 米,覆蓋車間核心作業區,判斷末端附近人員活動狀態,數據通過 RS485 接口本地上傳至 MCUC;

• 電流傳感器:重點車間部署,安裝于末端設備電源回路,監測設備運行電流,判斷是否存在卡滯、過載故障,數據通過 RS485 接口本地上傳至 MCUC。

所有傳感器均采用 IP65 防護等級,適應檢修車間粉塵多、振動大的環境,且支持 DC 12-36V 寬電壓輸入,避免主機電源波動影響;傳感器數據先本地匯聚至 MCUC,再由 MCUC 通過 4G 通訊上傳至應用端,減少多節點通訊損耗。

2. 控制層:MCUC 主機端控制器(4G 通訊核心)

每臺多聯機主機旁單獨安裝 1 臺派谷電子 MCUC 多聯機空調智能控制器,內置工業級 4G 通訊模塊(支持全網通,兼容移動、聯通、電信 4G 網絡),通過以下方式實現 “本地控制 + 4G 遠程交互”:• 4G 通訊設計:MCUC 集成 Mini PCIe 接口 4G 模塊,支持 LTE Cat.4 標準,最大下行速率 150Mbps、上行速率 50Mbps,滿足實時數據傳輸需求;內置雙天線(主備切換),增強信號覆蓋,在車間金屬結構遮擋區域仍能保持穩定通訊,信號強度≥-85dBm;支持 APN 專網接入,數據傳輸加密(采用 SSL/TLS 協議),確保工業控制數據安全;

• 安裝位置與固定:MCUC 控制器采用壁掛式安裝,固定于多聯機主機控制箱旁(距離主機控制板≤0.5 米),4G 天線朝向信號良好區域(避開大型金屬設備遮擋),確保通訊穩定;金屬外殼(IP54 防護)與主機保持 10cm 間距,防止主機散熱影響 MCUC 運行溫度;

• 與主機接入邏輯:通過專用端子排接入主機控制板,讀取主機運行參數(負荷率、壓縮機頻率、高壓壓力),同時向主機發送控制指令(如調整壓縮機頻率、啟停主機);

• 與內機 / 末端接入邏輯:MCUC 通過 RS485 接口(波特率 9600bps,數據位 8 位)接入內機控制總線,解析內機協議后,向末端設備發送控制指令,實現溫度調節與開關控制,響應時間≤0.5 秒;

• 核心硬件參數:采用 32 位 ARM Cortex-M7 處理器(主頻 216MHz,運算能力 350 DMIPS),支持 8 路模擬量輸入(采集傳感器信號)、24 路數字量輸出(控制主機 / 內機 / 末端),內置本地存儲(存儲運行數據,斷網時緩存,網絡恢復后通過 4G 補傳),平均無故障工作時間(MTBF)≥80000 小時,適應 - 30℃~70℃寬溫環境。

3. 網絡層:4G 為主、有線備份的通訊架構(支撐 MCUC 與應用端交互)

構建以 MCUC 4G 通訊為核心的網絡體系,確保與 PC 端、小程序的數據實時穩定傳輸,同時保留有線備份提升可靠性:• MCUC-PC 端 / 小程序:4G 核心通訊:MCUC 通過 4G 網絡接入互聯網,與云端服務器建立長連接,實現數據雙向交互 ——MCUC 實時上傳主機參數、傳感器數據、設備狀態至云端,PC 端與小程序從云端獲取數據;PC 端與小程序下發的控制指令(如溫度設定、啟停命令),經云端加密后通過 4G 網絡推送至 MCUC,指令傳輸延遲≤300ms,保障聯動響應時間≤2 秒;

• 有線備份網絡:在監控中心部署工業以太網,MCUC 支持通過 RS485 轉以太網模塊接入有線網絡,作為 4G 通訊的備份;當 4G 信號因極端天氣(如暴雨、雷電)短暫中斷時,系統自動切換至有線網絡,確保核心控制功能不中斷;

• 網絡安全設計:云端服務器部署防火墻、入侵檢測系統,禁止非法訪問;MCUC 與云端的所有數據傳輸采用國密 SM4 加密算法,防止數據泄露或篡改;4G 模塊采用物聯網專用 SIM 卡,限制僅訪問指定云端服務器 IP,避免非法網絡連接。

4. 應用層:PC 端與小程序雙端協同(無 APP,依賴 4G 數據交互)

應用層以 “PC 端集中管理 + 小程序移動操作” 為核心架構,無獨立 APP,兩者均通過云端服務器與 MCUC 的 4G 網絡實現數據交互,功能互補覆蓋全場景運維需求:(1)PC 端(監控中心核心)

部署于基地監控中心,基于 B/S 架構,通過瀏覽器訪問云端平臺,側重集中監控、策略配置與深度數據分析,所有數據均通過 MCUC 4G 上傳至云端:• 3D 可視化監控:構建基地車間 3D 模型,標注主機、內機、末端設備位置與運行狀態(運行 / 停機 / 故障),數據通過 4G 實時更新,支持縮放、平移操作,定期刷新;

• 批量策略配置:設置全局或區域控制策略(如 “峰谷電價負荷調整”“車間分時溫控”),策略參數經云端加密后,通過 4G 網絡下發至對應 MCUC,實現多設備批量控制;

• 深度能耗分析:從云端獲取 MCUC 上傳的能耗數據,生成多維度報表,分析各車間、各時段能耗趨勢,識別節能潛力點,數據可導出用于能源審計;

• 系統管理:管理 PC 端與小程序用戶權限、配置 MCUC 參數(如 4G APN 設置、傳感器采集頻率)、備份云端數據庫、記錄操作日志與故障日志,支持與基地能源管理平臺、生產調度系統對接(通過云端 API 接口)。

(2)小程序端(移動運維補充)

基于微信生態開發 “派谷機車空調智控” 小程序,免安裝、易操作,通過手機 4G/5G 網絡訪問云端平臺,與 MCUC 實現間接數據交互,核心功能圍繞 “末端控制與故障響應” 展開:• 登錄與權限同步:通過微信授權登錄云端平臺,權限與 PC 端實時同步,分為 “管理員(全權限)、車間主管(區域控制)、檢修員(末端操作)、觀察員(僅查看)”4 類角色;

• 末端設備控制:

? 設備列表:從云端獲取 MCUC 上傳的末端設備數據,按車間分組展示,標注設備編號、所屬主機、當前溫度、設定溫度;

? 精準調節:下發溫度設定(16-30℃,步長 0.1℃)、定時啟停指令至云端,由云端通過 4G 推送至 MCUC 執行,操作后快速從云端獲取狀態反饋;

? 批量控制:支持 “車間批量”“主機關聯批量” 操作,指令經云端分發至對應 MCUC,實現區域統一控制;

• 故障預警響應:

? 故障推送:MCUC 檢測到末端設備故障后,通過 4G 上傳故障信息至云端,云端即時推送至小程序(彈窗提醒,含設備位置、故障類型、應急處理建議),同時短信通知檢修員;

? 工單管理:檢修員在小程序接收故障工單,更新 “處理中”“已修復” 狀態,狀態信息經云端同步至 PC 端與 MCUC;

• 巡檢記錄:檢修員掃碼記錄末端設備巡檢情況,數據上傳至云端,自動生成電子巡檢報告,PC 端可查看導出。

(三)核心控制策略:基于 4G 通訊的全鏈路優化

系統通過 MCUC(4G 通訊)與 PC + 小程序協同,依托 4G 的實時性實現 “主機負荷 - 內機分配 - 末端輸出” 的三級聯動控制,核心策略聚焦節能與精度:1. 主機 - 末端負荷聯動控制(4G 保障實時調節)

MCUC 通過 4G 實時上傳主機負荷率至云端,PC 端基于預設策略生成調節指令,再經 4G 下發至 MCUC,動態調整末端輸出:• 當主機負荷率>90%(高負荷):PC 端通過 4G 下發 “降低非核心車間末端制冷量” 指令(如溫度上調 2℃),MCUC 即時執行,優先保障精密檢修車間需求;

• 當主機負荷率<40%(低負荷):PC 端下發 “提升末端制冷量” 指令,MCUC 利用主機冗余負荷提升環境舒適度,避免主機頻繁啟停;

• 負荷預測調節:PC 端基于云端存儲的歷史數據與氣象預報,提前生成負荷預測結果,通過 4G 下發至 MCUC,MCUC 提前調整末端輸出,避免負荷驟升導致的主機過載。

2. 末端按需啟停與調節(4G 支撐移動交互)

結合人體存在傳感器數據(MCUC 通過 4G 上傳云端)與 PC 端接入的生產計劃,實現末端 “人在高效運行、人走精準停機”:• 人員存在控制:MCUC 將人體傳感器數據通過 4G 上傳云端,云端判斷末端附近無人活動超設定時長后,下發停機指令至 MCUC,控制末端停機;檢測到人員進入后,快速通過 4G 下發啟動指令,調節至預設溫度;

• 作業計劃聯動:PC 端將生產調度系統的檢修計劃同步至云端,云端根據計劃通過 4G 向 MCUC 下發預冷 / 預熱指令,提前啟動對應車間末端設備,作業結束后停機;

• 夜間節能模式:PC 端通過 4G 向 MCUC 下發夜間策略,非工作時段僅保留精密檢修車間少量末端設備維持基礎溫度,其余全部停機,較傳統模式節省夜間能耗 75%。

3. 末端溫度精準閉環控制(4G 保障數據反饋)

通過 “傳感器 - MCUC-4G - 云端 - PC / 小程序” 閉環,確保末端出風溫度精度:• 實時反饋調節:傳感器數據經 MCUC 通過 4G 上傳云端,PC 端 / 小程序對比實測溫度與設定溫度,偏差>0.3℃時,下發調節指令至 MCUC,MCUC 即時調整末端輸出;

• 環境補償調節:MCUC 通過 4G 獲取云端推送的室外溫度數據(對接氣象平臺),結合車間熱源情況,動態補償末端輸出,如夏季室外溫度每升高 1℃,末端制冷量自動增加 3%;

• 多末端協同調節:同一車間 MCUC 通過 4G 實現數據互通(經云端轉發),某區域溫度偏高時,相鄰 MCUC 接收協同指令,增加對應末端輸出,形成 “溫度均衡區”;

• PC 端精度校準:管理員通過 PC 端下發校準指令,經 4G 至 MCUC,對末端設備溫度精度進行遠程校準,避免傳感器漂移導致的誤差。

4. 峰谷電價節能控制(4G 支撐策略自動執行)

利用廣州峰谷電價政策(峰段 8:00-22:00,谷段 22:00 - 次日 8:00),PC 端在云端配置策略,通過 4G 下發至 MCUC 自動執行:• 峰段:MCUC 接收 “非核心末端間歇運行” 指令,核心末端維持基礎制冷量;

• 谷段:MCUC 接收 “核心末端提前制冷 / 制熱” 指令,利用建筑熱容維持峰段溫度,減少峰段主機運行時間;

• 雙端監控:MCUC 通過 4G 實時上傳峰谷時段能耗數據至云端,PC 端展示能耗對比,小程序可查看節能效果,實現數據透明化。

四、實施過程:聚焦 MCUC 4G 部署與雙端調試

(一)項目實施階段

項目分五個階段推進,重點包含 MCUC 4G 模塊調試環節,確保不影響機車檢修。第一階段為需求細化,主要工作是現場確認主機位置、內機及末端設備配置,測試各品牌協議兼容性,制定 MCUC 4G 部署與雙端系統方案,關鍵交付物包括《主機 - 末端控制需求規格書》與《4G 通訊測試報告》;第二階段是設備采購與預制,需采購 MCUC 控制器(含 4G 模塊)、傳感器、網絡設備,預制 MCUC 接線端子(按品牌區分),并申請物聯網 4G SIM 卡,關鍵交付物為 MCUC 控制器(帶 4G)、配套傳感器及 4G SIM 卡;第三階段為分區域安裝,按 “非核心車間→核心車間” 順序安裝 MCUC 與傳感器,調試 4G 信號(確保車間內信號強度≥-85dBm),且避開檢修高峰,關鍵交付物是各車間 MCUC 安裝驗收單與 4G 信號覆蓋報告;第四階段為系統調試,開展主機 - 內機 - 末端聯動調試、MCUC 4G 通訊穩定性測試及 PC 端與小程序雙端功能測試,關鍵交付物為《系統調試報告》與《4G 通訊穩定性報告》;第五階段是試運行與驗收,在試運行期間優化控制策略,由第三方檢測節能率與精度,最終組織竣工驗收,關鍵交付物包括《試運行報告》與《第三方檢測報告》。(二)MCUC 主機端(4G)安裝關鍵細節

MCUC 安裝于多聯機主機處,重點解決 4G 信號覆蓋、協議對接、安全布線問題,具體實施步驟:1. 4G 信號預測試:

? 安裝前使用信號測試儀在主機安裝位置測試 4G 信號強度,若信號強度<-90dBm(弱覆蓋區域),加裝 4G 信號放大器或調整安裝位置(如靠近車間窗戶、避開金屬立柱),確保最終信號強度≥-85dBm;

? 為 4G SIM 卡配置專用 APN,綁定云端服務器 IP,測試卡與云端的連接穩定性;

1. 主機協議測試與適配:

? 每臺主機安裝前,用派谷協議測試工具連接主機控制板,讀取協議幀格式,確認 MCUC 協議模塊兼容;

? 對加密協議主機,派谷技術團隊現場開發定制解密模塊,通過 MCUC 內置 USB 接口導入,實現協議解析;

1. 硬件安裝與布線:

? MCUC 控制器固定于主機控制箱旁的金屬支架上,支架做絕緣處理(避免主機漏電影響);4G 天線安裝于控制器頂部,朝向信號良好方向,天線線纜長度≤1 米,減少信號衰減;

? 電源線采用 RVV 2×1.5mm² 線纜,從主機備用電源端子取電(DC 24V),避免單獨布線;

? 與主機控制板的通信線采用屏蔽雙絞線(STP 2×0.75mm²),布線時遠離主機高壓線路(間距≥0.3 米),減少電磁干擾;

1. 4G 模塊激活與調試:

? 插入 4G SIM 卡,通電激活 MCUC 的 4G 模塊,通過 PC 端遠程登錄 MCUC 配置界面,設置 APN、IP 地址、端口號,確保與云端服務器建立連接;

? 持續監測 4G 模塊工作狀態(如信號強度、連接時長、數據傳輸速率),記錄通訊日志,確保無斷連、無數據丟失;

1. 接地與防護:

? MCUC 外殼單獨接地(接地電阻≤4Ω),與接地系統分開,防止接地不良導致 MCUC 燒毀;

? 在 MCUC 控制箱內安裝防塵網(定期更換),避免檢修車間粉塵進入設備內部;4G 天線接口處纏繞防水膠帶,防止粉塵侵入影響信號。

(三)雙端系統(PC + 小程序)與 4G 協同調試

1. 4G 通訊穩定性測試

重點驗證 MCUC 4G 通訊的可靠性,確保滿足工業控制需求:• 長時連接測試:MCUC 通過 4G 與云端建立長連接,持續運行,記錄斷連次數(要求極少斷連),斷連后自動重連時間≤10 秒;

• 數據傳輸測試:MCUC 定期上傳傳感器數據,統計數據丟失率(要求≤0.1%);PC 端下發多條控制指令(如溫度調節),統計指令接收成功率(要求 100%);

• 極端環境測試:模擬暴雨、雷電天氣(關閉車間窗戶、開啟應急照明),測試 4G 信號穩定性,確保通訊不受極端天氣影響;在車間大型設備(如起重機)工作時,測試電磁干擾對 4G 通訊的影響,要求數據傳輸正常。

2. 雙端協同功能調試

基于 4G 通訊鏈路,測試 PC 端與小程序的數據同步、權限控制及主機 - 末端聯動效果:• 數據同步測試:在 PC 端修改末端設備溫度設定,指令經云端 - 4G 至 MCUC 執行,小程序從云端獲取更新后狀態,確保數據延遲≤2 秒;在小程序記錄巡檢信息,PC 端從云端查看電子報告,數據一致性 100%;

• 權限控制測試:為不同角色用戶分配權限(如檢修員僅能操作末端設備),測試 PC 端與小程序的權限一致性,避免越權操作;

• 聯動控制測試:模擬高負荷狀態,PC 端通過 4G 下發 “降低非核心末端負荷” 策略,MCUC 執行后,通過 4G 上傳狀態至云端,PC 端與小程序同步展示末端狀態變化;

• 故障預警測試:人為模擬末端設備電流異常,MCUC 識別故障后,通過 4G 上傳故障信息至云端,云端推送預警至 PC 端(彈窗)與小程序(消息),測試故障響應及時性(≤10 秒)。

五、應用成效:基于 4G 通訊的全維度價值驗證

(一)能耗顯著降低,節能效益突出

試運行期間,經第三方檢測機構(廣東省節能監測中心)驗證,依托 MCUC 4G 通訊的實時控制能力,空調系統綜合節能率達 25.3%:• 末端優化節能:通過 “人走停機”“夜間停機”“精準溫控” 等策略,末端相關能耗大幅降低;4G 通訊確保策略實時執行,無延遲導致的能耗浪費;

• 主機聯動節能:MCUC 通過 4G 實時上傳主機負荷率,PC 端動態調整策略,主機運行能耗顯著下降;

• 碳減排成效:按全國平均供電煤耗 305.5 克標準煤 /kWh 計算,年減少標準煤消耗顯著,減少二氧化碳排放,助力基地完成廣州市軌道交通碳達峰目標。

(二)環境精度提升,保障檢修質量

基于 4G 通訊的實時數據反饋,末端設備控制精度顯著提升,完全滿足精密檢修工藝要求:• 溫度控制精度:改造前車間溫度波動 ±3℃,改造后縮小至 ±0.5℃,達到 CRH6 型動車組車載電子設備檢修的環境標準;4G 的低延遲確保調節指令即時執行,無精度偏差;

• 溫度均勻性:改造前同一車間內溫差達 4℃,改造后降至 ±0.8℃,避免因環境差異導致的檢修數據偏差;

• 檢修質量提升:車載電子設備檢測合格率從改造前的 92% 提升至 98.5%,牽引變流器檢修返工率從 8% 降至 1.2%,試運行期間未發生因環境問題導致的檢修事故;

• 人員舒適度提升:車間作業人員滿意度調查顯示,對環境溫度的滿意度從改造前的 65% 提升至 92%,減少因溫度不適導致的作業效率下降。

(三)運維效率提升,管理成本優化

PC 端與小程序通過 4G 通訊實現遠程運維,大幅提升系統運維效率:• 故障響應效率:末端設備故障通過 MCUC 4G 實時上報,故障發現時間從改造前的 8 小時縮短至 30 分鐘內,故障修復時間從 24 小時縮短至 4 小時內,試運行期間因設備故障導致的生產中斷時間顯著減少;

• 4G 通訊可靠性:試運行期間,MCUC 4G 通訊極少斷連,斷連后自動重連時間≤10 秒,未因通訊問題影響系統運行;

• 人工成本優化:末端設備日常操作從現場人工改為小程序遠程(通過 4G),PC 端實現批量策略配置,檢修人員日均操作耗時從 2.5 小時降至 0.5 小時內,人工效率顯著提升;

• 運維數據完善:MCUC 通過 4G 實時上傳能耗與運行數據至云端,PC 端建立完整臺賬,為能源審計提供精準數據,基地順利通過 “廣州市綠色工廠” 認證;

• 備件管理優化:MCUC 通過 4G 上傳末端設備易損件運行數據,PC 端提前推送備件更換提醒,避免備件缺貨導致的停機,備件庫存管理效率提升 30%。

六、經驗總結與行業推廣價值

(一)項目成功關鍵因素

1. MCUC 4G 通訊的精準設計:采用工業級 4G 模塊,結合信號預測試與備份網絡,確保通訊穩定可靠,解決車間復雜環境下的遠程控制難題;4G 的低延遲特性保障主機 - 末端聯動響應時間≤2 秒,是精度與效率提升的核心支撐;2. 協議深度兼容能力:派谷電子針對多品牌協議的深度解析,打破了多品牌空調的控制壁壘,避免了統一更換品牌的高額成本;

3. PC + 小程序雙端協同(基于 4G):PC 端滿足集中管理需求,小程序適配移動場景,兩者通過 4G 與 MCUC 實時交互,覆蓋全場景運維,降低員工學習成本;

4. 聚焦末端精準控制:系統未停留在空調集中管理,而是依托 4G 的實時性,深入到末端設備的溫度與開關控制,從 “粗放管理” 轉向 “精準控制”,最大化節能與精度價值。

(二)行業推廣價值

該項目為軌道交通檢修基地、大型工業車間(如汽車廠房、重型機械車間)等多聯機空調場景,提供了可復制的 “MCUC 多聯機空調控制器(4G 通訊)+PC + 小程序 + 末端精準控制” 方案,推廣價值體現在三方面:1. 技術可復制性:MCUC 的 4G 通訊設計適應復雜工業環境(粉塵、金屬遮擋、電磁干擾),支持主流多品牌空調協議;PC 端與小程序功能可根據場景定制(如添加 “多基地統一管理”“AI 負荷預測”),適用于各類多聯機系統改造;

2. 實施可行性:4G 通訊無需復雜布線,降低車間改造難度;項目分區域施工無需停產,適合工業企業 “邊生產邊改造” 需求;雙端系統操作簡單,員工接受度高;

3. 政策符合性:方案符合 “雙碳” 戰略與工業綠色轉型政策,可助力企業獲得綠色工廠、節能示范項目等認證,契合行業發展方向。

目前,廣鐵集團已組織多個電力機車檢修基地到該項目現場考察,重點調研 MCUC 4G 通訊的穩定性與實際應用效果,計劃后續推廣應用;廣東省節能協會已將該方案納入《節能改造推薦技術目錄》,向全省工業企業推廣。

七、結語

廣州市東電力機車檢修基地多聯機智能控制系統的成功實踐,證明了派谷電子 MCUC 空調控制器(4G 通訊)與 PC + 小程序遠程控制方案的有效性 —— 通過 “主機錨定 - 協議穿透 - 4G 聯動 - 末端精準” 的技術邏輯,解決了傳統多聯機系統 “主機 - 內機 - 末端” 的三級控制斷層,實現了能耗降低 25.3%、溫度精度 ±0.5℃、運維效率提升 80% 的顯著成效。該案例的核心價值在于,以 4G 通訊為技術紐帶,打通了 “本地控制 - 遠程管理” 的數據流,既避免了傳統有線布線的復雜性,又保障了工業控制所需的實時性與可靠性;同時通過 PC + 小程序的雙端設計,優化了運維流程,真正實現 “按需供冷、精準節能、高效運維”。在軌道交通智能化、綠色化轉型的大背景下,這一方案為更多工業場景的空調系統改造提供了 “可落地、可復制、可推廣” 的范本,也為廣州派谷電子在工業級空調智能控制領域樹立了技術標桿。

未來,隨著 5G 技術的普及,可將 MCUC 的 4G 模塊升級為 5G,進一步降低通訊延遲(≤10ms),提升數據傳輸速率,支撐更復雜的 AI 控制算法(如基于數字孿生的實時優化);同時可拓展 4G/5G 模塊的邊緣計算能力,實現部分控制邏輯本地化執行,減少云端依賴,為軌道交通檢修基地的 “零碳運維” 目標提供更強支撐。